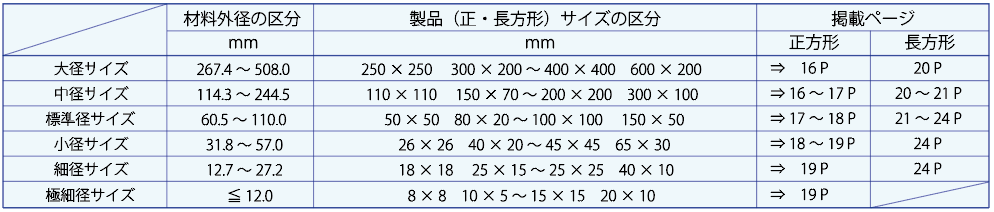

製造可能範囲

大径サイズ400mm角・600×200mm角から極細径サイズ8mm角・10×5mm角まで、厚さ0.8mmから22mmの広範な分野をカバーし、普通鋼から合金鋼、ステンレス鋼、チタンなどの多彩な鋼種の加工実績があります。

製造方法

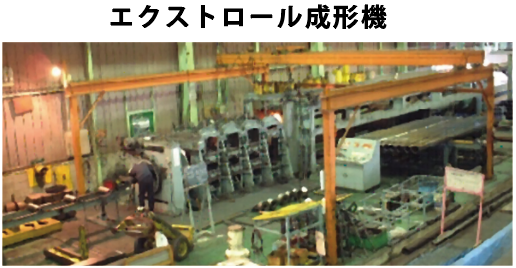

円管(パイプ・チューブ)を素材とする冷間ロール成形で角鋼管・異形管に加工します。一般的なロールフォーミング方式の他、自社開発したエクストロール方式を併用することで、薄肉から厚肉・大径サイズの加工が可能になり、製造範囲を格段に拡げることに成功しました。

また成形設備は自社開発のため、高精度製品・難加工材のロール成形加工が可能です。

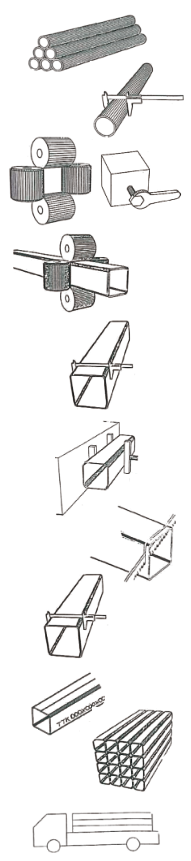

製造工程

① 材料受入検査

ベンダーリストにより厳選された素材(円管)メーカーの材料を使用します。

受入後、材料検査指図書により、規格・鋼種・寸法・長さ・数量・外観等を確認します。

② ロールセット

ロールセット要領書により、成形サイズのロール金型をセットします。

③ 成形加工

製作・加工仕様書、作業指示票等により、成形します。

④ 中間検査

製品結束毎に、検査を行います。検査項目は、辺の長さ・厚さ・平面度・角度・コーナーR・有効長・曲り・ねじれ・外観です。

⑤ 矯正作業

曲り・ねじれは、ほとんど成形ライン内で処理されますが、形状により、成形ライン内で処理できない製品については矯正を行います。

⑥ 切断作業

長さ指定の製品は、バンドソーチップソーにより切断します。長さ指定のない製品は、両管端に有効長を表示します。定尺は5,500mmもしくは6,000mmです。

⑦ 完成検査

検査班により、完成品の検査を行います。検査項目は、辺の長さ・厚さ・平面度・角度・コーナーR・有効長・曲り・ねじれ・外観です。事前のご要望により、成績表を提出する場合もあります。合格を確認し、エフ (合格票)を束毎に取り付けます。

⑧ 梱包作業

特別に指定のある場合またはステンレス製品は、1本毎にビニール梱包を行い、ベー

リングフープにて指定本数を結束します。(異形管については別途打合せで決めます。)

⑨ 出荷

出荷指示票に基づき、入出庫管理班が製品を自社便・傭車便に積み込みます。